Das Fraunhofer-Institut für Lasertechnik ILT aus Aachen steht wegen der Vielzahl an Projekten immer öfter vor der Qual der Wahl: Welche Innovationen soll man zuerst vorgestellen? Take five: Auf der EuroBLECH präsentieren die Aachener fünf wegweisende Entwicklungen zu allen wichtigen Trends zeitgemäßer Blechbearbeitung – vom hybriden Leichtbau bis hin zum multifunktionalen Laserrobotereinsatz mit integriertem digitalem Zwilling.

Für alle fünf Verfahren gibt es einen gemeinsamen Nenner: Sie stehen für verschiedene Ansätze agiler, lasergestützter Fertigung, die den Spagat zwischen Flexibilität und Produktivität schaffen. Gefragt ist dieser Spagat besonders beim hybriden Leichtbau und der Elektromobilität, zwei wesentliche Trends in der Blechbearbeitung.Dr. Dirk Petring, Gruppenleiter Makrofügen und Schneiden am Fraunhofer ILT erklärt:

„Die Lasertechnik ist im Zusammenspiel mit der Digitalisierung eine prädestinierte Lösung, um in volatilen Märkten ständig schwankende und nicht mehr vorhersagbare Losgrößen wirtschaftlich produzieren zu können.“

Take 1 | Intelligentes Zusammenspiel von Roboter und Laser

Zu diesem Anspruch passt das Leitmarkt-Projekt MultiPROmobil (siehe Abbildung oben): Das NRW-geförderte Vorhaben startet im Oktober diesen Jahres und wird vom Fraunhofer ILT koordiniert. Ein Roboter und ein multifunktionaler Laser-Bearbeitungskopf sollen durch cleveres Zusammenspiel integriertes Schneiden, Schweißen und das Generieren von additiven Strukturen ermöglichen. Unterstützt werden sollen sie von einem digitalen Zwilling sowie intelligenter Auslegungs- und Simulationssoftware. Die Aachener und ihre Industriepartner wollen mit MultiPROmobil den zeitlichen Aufwand für die Inbetriebnahme um 30 Prozent und Stückzahlkosten sowie Ressourcenverbrauch um mindestens 20 Prozent senken. „In einer nachfolgenden Ausbaustufe soll eine Fertigungsanlage mit mehreren Robotern entstehen, in der jeder einzelne Roboter alle drei Fertigungsdisziplinen beherrscht“, blickt Dr. Petring in die Zukunft. „Damit lassen sich Prozessketten für die Herstellung von Blechbaugruppen gerade mit Blick auf die schrittweise Einführung der E-Mobilität sehr flexibel und skalierbar gestalten.“

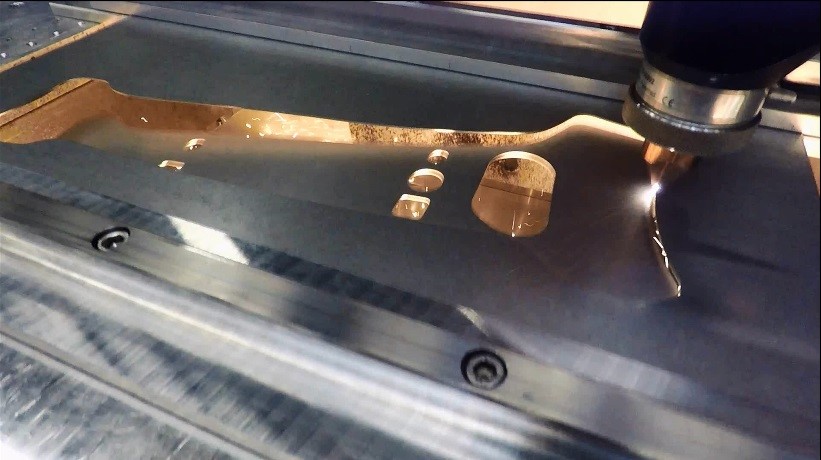

Take 2 | Flexibles Hochgeschwindigkeitsschneiden von Blechbändern

Zusammen mit dem Fraunhofer ILT hat Honda in seinem Werk in Yorii (Japan) das bisherige Stanzen von bis zu 1,8 Meter mal 4,0 Meter großen Stahlblechen mit einer Dicke von 0,5 bis 2,3 mm durch einen extrem schnellen Laserschneidprozess ersetzt, der mit einer Geschwindigkeit von bis zu 115 m/min. arbeitet. Honda erreicht mit dem Laserschneidsystem seit der Einführung im Jahr 2015 eine Ausbringung von 18.700 Karosserieteilen pro Tag.

Take 3 | Ultrahochfest und leicht

Im den Leichtbau-Trend zu ultrahochfesten Stählen geht es in einem weiteren Projekt, das auf der Euroblech gezeigt wird: Im Rahmen von FAAM (Kürzel für: Weiterentwicklung, Fügetechnische Absicherung und technische Auslegung von Schweißverbindungen mit martensitischen Chromstählen) entwickelt das Fraunhofer ILT mit seinen Partnern Laserschweißverfahren, die es an unterschiedlichen Bauteilen erprobt. Als Demonstrator dient beispielsweise ein lasergerecht konstruiertes Stoßfängermodul, an dem die Aachener vorführen, wie sich unterschiedliche hoch- und ultrahochfeste Werkstoffe in Hybridbauweise laserschweißen lassen.

Take 4 | Projekt aus der Laserwärmebehandlung

Die optimale räumliche und zeitliche Einstellung des Temperaturfeldes spielt die Hauptrolle bei den aktuellen Forschungen auf dem Gebiet der Laserwärmebehandlung. In Hannover zeigt das Fraunhofer ILT, wie sich durch Anpassen des Strahlprofils mithilfe eines Freiformspiegels Bereiche und Zonen gezielt und lokal bearbeiten lassen, um so definierte Festigkeitsprofile zu erzeugen. Um die Laserwärmebehandlung prozesssicher und kosteneffizient mit kurzen Taktzeiten zu realisieren, arbeiten die Aachener mit deutlich erhöhten Vorschubgeschwindigkeiten.

Take 5 | Preisgekrönter Dachspriegel

Das fünfte Exponat ist ein Dachspriegel. Es erhielt in Chicago den »Future of Composites in Transportation 2018 Innovation Award«. Als Vorlage kam ein Originalteil eines Fahrzeugs der BMW 7er-Serie zum Einsatz: ein Hybridbauteil mit faserverstärkter Kunststoffstrebe (bisher rein CFK) und metallischen Anbindungselementen zur Karosserie. Als Alternative zum bisher eingesetzten Kleben und Nieten verwenden die Aachener einen laserbasierten Fügeprozess, der Kunststoff und Metall per Formschluss und Adhäsion miteinander verbindet.

Außerdem wurden die Materialkosten durch Nutzung von GFK statt des teureren CFK deutlich reduziert. Letzteres wird jetzt nur noch als festigkeitssteigernde Einlage an den Längsseiten der Strebe verwendet. Mit einem innovativen Laserschneidprozess, der die Bearbeitung des Materialverbundes aus GFK und CFK in einem Arbeitsschritt erlaubt, wird der Dachspriegel abschließend besäumt. Für die Innovation sprechen mehrere Pluspunkte: Reduzierung der Prozesszeiten im Vergleich zu konventionellen Verfahren um 70 Prozent, Halbierung der Rohstoffkosten und die Integration mehrerer Prozessschritte in einen Prozess.

.jpg)